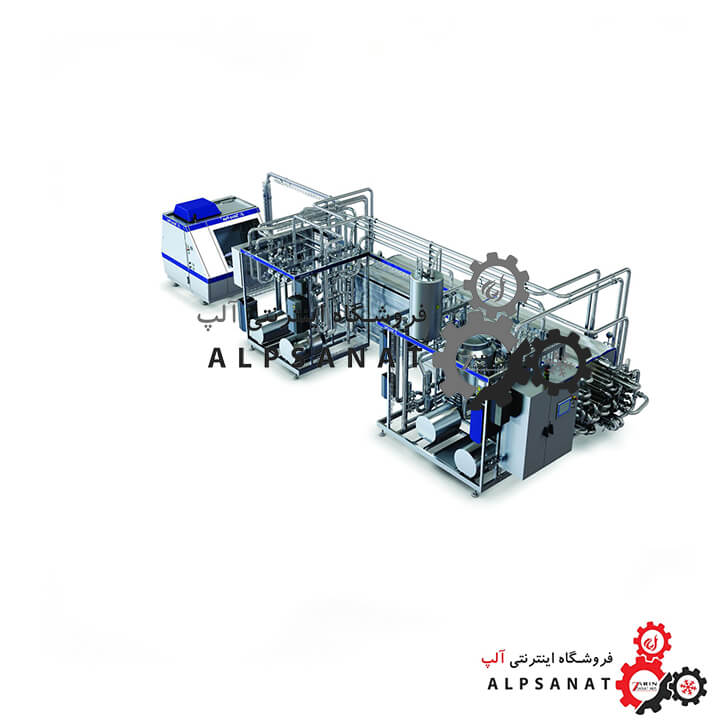

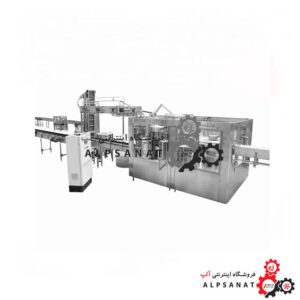

خط تولید لبنیات صنعتی

برای کسب اطلاعات بیشتر با کارشناسان فروش ما تماس بگیرید

۰۹۱۴۱۸۶۸۳۹۱ - ۰۹۱۲۷۷۴۲۹۹۴

بررسی اجمالی محصول

خط تولید لبنیات صنعتی آلپ، دستگاهی برای تولید انواع فرآورده های لبنی چون دوغ، ماست، خامه، بستنی و غیره می باشد. این دستگاه مجهز به سیستم کنترل PLC بوده و تمامی عملیات تولید محصول نهایی به صورت اتوماتیک انجام می شود. ماشین آلات این خط تولید با استفاده از فلز استیل 316 و 304 تولید شده اند. لذا در تماس با رطوبت و هوا بسیار مقاوم می باشند. همچنین دستگاه در هر ساعت توانایی تولید 7000 بسته را دارد. همچنین در صورت سفارش، امکان تولید دستگاه در ظرفیت های بالاتر نیز امکان پذیر می باشد.

نقد و بررسی : خط تولید لبنیات صنعتی

خط تولید لبنیات صنعتی آلپ، دستگاهی برای تولید انواع فرآورده های لبنی چون دوغ، ماست، خامه، بستنی و غیره می باشد. این دستگاه مجهز به سیستم کنترل PLC بوده و تمامی عملیات تولید محصول نهایی به صورت اتوماتیک انجام می شود. ماشین آلات این خط تولید با استفاده از فلز استیل ۳۱۶ و ۳۰۴ تولید شده اند. لذا در تماس با رطوبت و هوا بسیار مقاوم می باشند. همچنین دستگاه در هر ساعت توانایی تولید ۷۰۰۰ بسته را دارد. همچنین در صورت سفارش، امکان تولید دستگاه در ظرفیت های بالاتر نیز امکان پذیر می باشد.

فرایند خط تولید لبنیات صنعتی

الف ) دریافت شیر

واحد دریافت شیر ، به عنوان نسختین واحد دریافت کننده شیر وظیفه تبدیل شیر خام وردی به کارخانه را به شیر وخامه پاستور و استاندارد شده بر عهده دارد.

ب ) شستشو

طبق یک برنامه متداول حرکت میکنیم :

آب کشی به مدت ۱۰ دقیقه.

شستشو با سود ۰.۵ درصد و دمای ۷۵ درجه سانتی گراد به مدت ۳۰ دقیقه

آب کشی به مدت ۵ دقیقه

شستشو با اسید ۰.۵ درصد و دمای ۷۰ درجه به مدت ۲۰ دقیقه

آب کشی به مدت ۵ دقیقه

استریل و گندزدایی خطوط، غالبا در ابتدای روز و قبل از شروع تولید انجام می شود.این کار با آب ۹۰ الی ۹۵ درجه سانتی گراد و به مدت ۱۰ الی ۱۵ دقیقه انجام می شود.

ج ) شیر

اجزای اصلی یک سالن استریل را استریلایزر، تانک اسپتیک و فیلر اسپتیک تشکیل می دهند.

۱. استریلایزر

استریلایزرها به دو دسته عمده مستقیم و غیر مستقیم تقسیم میشوند. در نوع مستقیم، بخار گرید غذایی مستقیما به شیر تزریق میشود و دمای شیر را به ۱۴۰ الی ۱۵۰ درجه سانتیگراد می رساند. شیر قبل از سرد شدن ۸ ثانیه ای در این دما حفظ می شود. شیر پس از بازیابی حرارتی وارد یک مخزن تحت خلا می شود و در آن ضمن دفع تمام بخار تزریق شده، تا ۸۰ درجه سانتیگراد سرد می شود. در ادامه شیر با کمک هموژنایزر اسپتیک، هموژن شده و تا ۲۰ درجه سانتیگراد خنک می شود.

۲.تانک و فیلر اسپتیک

در فرآیند تولید محصولات با ماندگاری طولانی، واژه اسپتیک به معنای “عدم ارتباط با محیط اطراف” است. این ویژگی در تجهیزات اسپتیک با اعمال هوای استریل پرفشار به وجود میآید. این مساله سبب می شود چنانچه در هر یک از تجهیزات ارتباطی با محیط مجاور برقرار شود، محصول در معرض آلودگی قرار نگیرد.

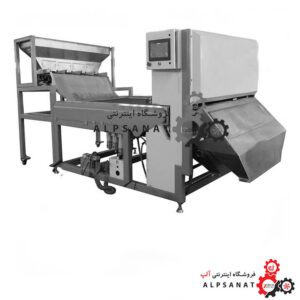

د ) ماست

به طور کلی تولید ماست از سه مرحله اصلی تشکیل شده است

- اختلاط

- پاستوریزاسیون

- بستهبندی

- انبارش

۱. اختلاط

از آنجا که ماست از مواد اولیه گوناگون در فازهای جامد و مایع تشکیل شده است اختلاط این مواد از اهمیت بالایی برخوردار بوده و بر کیفیت محصول بسیار تاثیرگذار است. پس از افزودن مایعات گوناگون همچون شیر، خامه، UF retentate و … به تانک اختلاط، افزودنی های جامد نیز به محصول افزوده شده و با کمک همزن های تانک، عمل اختلاط صورت میگیرد.

۲. پاستوریزاسیون

شیر از بالانس تانک به پاستوریزاتور پمپ می شود و پس از انتقال حرارت با محصول خروجی، در مرحله اول تا ۷۰ درجه گرم می شود و سپس در مرحله دوم توسط آب داغ به ۹۰ درجه رسانده می شود. شیر خروجی از مرحله دوم به مخزن خلا هدایت شده و در این مرحله ۱۰ تا ۲۰ درصد آب آن جدا میشود و دمایش نیز تا ۷۰ درجه کاهش می یابد. محصول تغلیظ شده در این مرحله وارد هموژنایزر می شود و در فشار ۲۰۰ الی ۲۵۰ بار هموژن میشود.

محصول هموژن شده پس از خروج از هموژنایزر مجددا وارد پاستورایزر می شود و پس از رسیدن به دمای ۹۰ الی ۹۵ درجه سانتی گراد وارد هلدر ۵ دقیقه می شود. پس از پاستور شدن شیر ابتدا از طریق تبادل با شیر ورودی و سپس آب به دمای مورد نظر می رسد (ماست معمولی ۱۰ و ماست همزده ۴۵ درجه سانتی گراد).

۳. بسته بندی و انبارش

در صورت تولید ماست همزده، ظروف پرشده وارد انبار شده و در دمای ۵ درجه سانتی گراد نگهداری می شوند. اما در زمان تولید ماست معمولی، ظروف بسته بندی شده می بایست با فاصله از هم روی پالت هایی چینده شده، به صورتی که امکان جریان آزادانه هوا میان ظروف وجود داشته باشد، و پس از عبور از گرمخانه وارد سردخانه می شوند.

در حین این فرآیند کنترل دقیق دما ضامن حفظ کیفیت است. پس از رسیدن pH به حد مورد نیاز (حدود ۴.۵) باید محصول تا ۲۰ درجه سرد شود. فرآیند سردسازی معمولا در دو مرحله انجام می شود، در مرحله نخست دمای محصول میبایست در عرض ۳۰ دقیقه به ۳۵ درجه، و سپس در عرض ۳۰ دقیقه دیگر به ۲۰ رسانده شود. یک فرآیند تلقیح متداول، ۳ الی ۳.۵ ساعت زمان می برد.

ه ) دوغ

ابتدا شیر ۱.۵ درصد چربی وارد پاستور شده و پس از پاستور شدن در دمای ۸۵ درجه سانتی گراد، خنک شده و در دمای ۴۵ درجه پاستور را ترک می کند و وارد تانک تخمیر می شود. پس از اتمام شیر، معادل شیر پاستور شده، آب را در همان شرایط پاستور می کنند و به شیر موجود در تانک تخمیر اضافه می کنند. در زمان انتقال آخرین بخش از آب به تانک تخمیر، نمک و ماده خشک و مخمر به جریان آب اضافه شده و همراه با آن در همان دمای ۴۵ درجه وارد تانک تخمیر می شود. به محتوای تانک تخمیر زمان داده می شود تا عمل تخمیر صورت بگیرد.

زمانیکه pH محتوای تانک به میزان دلخواه افت کرد، مجددا محصول تخمیر شده برای پخت دوم به پاستور فرستاده می شود. در پخت دوم، جریان محصول از تانک تخمیر با دمای ۴۵ درجه وارد پاستور شده و پس از رسیدن به دمای ۸۵ درجه سانتی گراد تا دمای ۴ درجه خنک شده و سپس پاستور را ترک می کند. محصول نهایی آماده بسته بندی است.

خ ) بستنی

ابتدا تمام اجزای مایع مورد نیاز، همچون شیر و خامه، در تانکهای بافر واحد بستنی به نسبت تعیین شده وارد می شوند. پس از اختلاط کامل این اجزا، محتوای تانک بافر با عبور از پلیت هیتر، تا دمای ۶۰ درجه گرم شده و وارد تانک اختلاط اصلی می شوند. در این مرحله و با کمک تری بلندر، اجزای پودری همچون شکر، شیر خشک و … نیز به تانک اختلاط اضافه می شوند و با کمک همزن اختلاط کامل صورت میگیرد. پس از حصول اطمینان از یکنواخت شدن محتوای تانک، مواد به پاستور ارسال شده و عملیات پاستور (دمای ۸۵ درجه و هلدر ۱۵ ثانیه) انجام میشود.

محصول پاستور شده در دمای ۴ درجه و جهت عمل آوری وارد تانک سه جداره ای می شود. در این تانک مخلوط بستنی در دمای ۲ الی ۵ درجه به مدت ۴ ساعت و به آرامی همزده می شود. اینکار به تلفیق بهتر هوا و بستنی و نیز افزایش مقاومت بستنی در برابر ذوب شدن کمک میکند. پس از اتمام این مرحله، محصول به سمت فریزرهای مخصوص و دستگاههای بسته بندی ارسال میشود.

گارانتی و خدمات پس از فروش

تمامی محصولات و خط تولید لبنیات صنعتی گروه صنعتی آلپ دارای یک سال گارانتی و پنج سال خدمات پس از فروش میباشد و در صورت ایجاد هر گونه مشکل گروه صنعتی آلپ به صورت فوری اقدام به رفع ایراد میکند

بازدیدها: ۱۱۶

مریم عباسی –

عالیه ممنون از شما